在日常生活中,我们熟悉的普通打印机可以把计算机中的文字、图片等二维信息打印到纸张上,将虚拟的信息转化为实实在在能拿在手里看的东西 。而

3D 打印,就像是普通打印的 “超级进化版”,它突破了二维的限制,能够将计算机里设计好的三维模型,通过逐层堆积材料的方式,最终打造出一个实实在在的三维实体物品。

简单来说,

3D 打印的原理就像是搭积木,把一个复杂的物体拆分成无数个薄薄的 “片”,然后打印机就像一个勤劳的小工匠,按照设计好的顺序,一片一片地把材料堆积起来,每一层都紧紧贴合在上一层之上,从下往上,逐步构建,直到整个物体完整呈现 。在这个过程中,

3D 打印机严格遵循计算机给出的指令,精准地控制每一层材料的形状、位置和厚度,就像在雕琢一件精美的艺术品,每一个细节都不放过。

3D 打印的前世今生

3D 打印的起源可以追溯到 20 世纪 80 年代。1981 年,日本的 Hideo Kodama 首次提出 3D 打印的概念,他描述了一种通过光敏树脂逐层制造三维物体的方法 ,几乎在同一时间,Charles W. Hull 也独立地提出了类似的技术。1984 年,Charles W. Hull 创立了 3D Systems 公司,并开始研发立体光刻技术 。1986 年,Charles W. Hull 发明了种商业化的 3D 打印技术 —— 立体光刻,并获得了相关专利,同年,他首次使用 “stereolithography” 这一术语来描述这一技术 ,也正是在这一年,首个 3D 物体成功诞生,这一标志性事件标志着 3D 打印技术正式步入历史舞台,为后续的发展奠定了基石。

进入 90 年代,3D 打印技术迎来了更多创新。1989 年,Scott Crump 发明了熔融沉积成型(FDM)技术,并于次年成立了 Stratasys 公司 。FDM 技术的出现使得 3D 打印的材料种类更加丰富,能够满足不同领域对打印精度和材质的需求 。1992 年,Stratasys 公司推出了台基于 FDM 技术的 3D 工业级打印机 。与此同时,其他 3D 打印技术如选择性激光烧结(SLS)等也相继出现,这些技术均采用不同的材料和制造过程,但核心原理与立体光刻类似,都为 3D 打印技术的多元化发展做出了贡献。这一时期,3D 打印设备逐渐从原型制作扩展到小批量生产,并逐步应用到航空航天、汽车等工业领域 ,标志着 3D 打印开始从实验室走向实际生产应用。

到了 21 世纪,随着技术的不断发展和成本的降低,3D 打印开始进入消费市场 。2007 年,Jim Bredt 和 Adrian Bowyer 创立了 MakerBot 公司,推出了款

桌面级 3D 打印机 ,使得 3D 打印技术得以进一步普及,让更多个人和小型企业能够接触和使用这一技术 。2012 年,美国总统奥巴马宣布建立美国国家 3D 打印创新研究所,以推动 3D 打印技术在制造业中的应用 ,这一年也被认为是 3D 打印技术发展的一个转折点,引发了全球对 3D 打印技术的高度关注和广泛研究,众多企业和科研机构纷纷加大投入,推动技术不断创新和应用领域的拓展。同年,3D 打印的两个领先企业 Stratasys 和以色列的 Objet 宣布进行合并,进一步确立了 Stratasys 在高速发展的 3D 打印及数字制造业中的领导地位 。

在这之后,3D 打印技术更是突飞猛进。材料方面不断推陈出新,从常见的塑料、金属,拓展到陶瓷、生物材料等 。在医疗领域,3D 打印不仅用于制造假肢、假牙等,科学家们还尝试打印人体器官,如 2019 年 1 月 14 日,美国加州大学圣迭戈分校首次利用快速 3D 打印技术制造出模仿中枢神经系统结构的脊髓支架,成功帮助大鼠恢复了运动功能 ;在建筑领域,利用 3D 打印技术制造房屋模型,甚至直接进行建筑物的打印也成为现实,一些建筑公司已经使用大型 3D 打印机打印出了房屋的主体结构,大大缩短了建筑周期和成本 ;在航空航天领域,3D 打印用于制造复杂的零部件,减轻了部件重量,提高了性能,例如一些航空发动机的零部件通过 3D 打印制造,其复杂的内部结构得以实现,从而提升了发动机的效率 。

探秘 3D 打印的神奇 “魔法”

3D 打印的流程精密而有序,每一步都像是一场精心编排的舞蹈,共同塑造出最终的完美作品 。

首先是三维建模,这是整个 3D 打印流程的起点,就像是为一座宏伟的建筑绘制蓝图。设计师需要使用专业的三维建模软件,如 AutoCAD、SolidWorks、Blender 等 。在这些软件的虚拟空间里,设计师充分发挥自己的创意和想象力,通过各种工具和命令,细致地构建出物体的三维几何形状,每一个线条、每一个曲面都经过精心雕琢 。除了手动建模,还可以使用 3D 扫描技术对已有的实体物品进行逆向工程,快速生成数字模型 。完成建模后,需要将模型导出为特定格式的文件,如 STL(Stereolithography)或 OBJ 格式,这些格式能够准确地描述物体的表面几何信息,为后续的打印过程提供精确的数据支持 。

接着进入切片处理阶段。这一步就像是把一个完整的蛋糕切成一片片薄薄的切片 。通过专门的切片软件,如 Cura、Simplify3D 等,将三维模型按照一定的厚度分割成一层一层的二维截面图 。切片软件会根据打印机的性能、所选材料以及打印的具体需求,如层厚、填充率、打印速度等,自动生成适合打印的路径和参数 。层厚决定了打印物体在 Z 轴方向上的精度,数值越小,打印出的物体表面就越光滑,细节也就越丰富,但相应的打印时间也会增加 ;填充率则控制着模型内部的实心程度,对于需要承受较大压力的部件,通常会选择较高的填充率以增强其结构强度 ;打印速度也需要根据材料的特性进行合理调整,速度过快可能会导致打印质量下降,出现拉丝、变形等问题 。切片完成后,软件会生成一个以 G - code 格式保存的文件,这个文件就像是一份详细的施工指南,3D 打印机将根据其中的指令来进行实际的打印操作 。

当一切准备就绪,就进入了最激动人心的物理转化环节,也就是真正的 3D 打印过程 。3D 打印机就像是一位不知疲倦的工匠,严格按照切片文件中的数据,通过喷嘴或激光等方式,将材料逐层堆积成形 。不同类型的 3D 打印机采用不同的技术,例如熔融层积成型(FDM)技术,它会将丝状的热塑性材料加热至熔化状态,然后通过喷嘴挤出,按照预定的路径一层一层地堆积,随着材料的冷却固化,逐渐构建出物体的形状 ;立体光固化(SLA)技术则是利用激光照射液态光敏树脂,使其逐层固化,从而实现物体的成型 ,这种技术能够打印出精度极高、表面非常光滑的模型 。在打印过程中,打印机的工作环境也至关重要,温度、湿度等因素都可能对材料的性能和打印质量产生影响 。比如,对于一些对温度较为敏感的材料,如果打印环境温度过低,材料在挤出后可能无法迅速与下层材料融合,导致层间附着力不足,影响物体的整体强度 。

打印完成后,还需要进行后处理工作,这一步就像是为一件精美的艺术品进行最后的打磨和润色 。常见的后处理方式包括去除支撑结构、表面打磨、涂装、热处理等 。在打印一些具有悬空结构或复杂形状的物体时,为了保证打印过程的顺利进行和物体的形状稳定,通常会添加支撑结构 ,这些支撑结构在打印完成后需要被小心地去除,可以使用剪刀、钳子、打磨机等工具 。对于表面粗糙的打印件,需要进行打磨处理,先用较粗的砂纸去除明显的瑕疵和层纹,再逐渐换用更细的砂纸,使表面变得光滑平整 。涂装则可以为打印件增添丰富的色彩和质感,使其更加美观,常见的涂装方法有喷漆、电镀、丝印等 。热处理可以改善材料的内部结构,提高物体的强度和稳定性 。

3D 打印的多元 “舞台”

3D 打印技术凭借其独特的优势,已经在众多领域中崭露头角,为各行业带来了创新与变革,成为推动产业发展的重要力量 。

在医疗领域,3D 打印展现出了巨大的潜力,为患者带来了新的希望 。它能够制造出高度个性化的医疗器械,完美贴合患者的身体结构 。例如,在假肢制造方面,传统假肢往往难以满足每位患者的特殊需求,佩戴舒适度和功能性都存在一定局限 。而 3D 打印技术可以根据患者的残肢形状和尺寸,精确定制假肢,使其与残肢紧密结合,大大提高了佩戴的舒适度和使用的便捷性 。在颌面外科手术中,3D 打印技术也发挥了重要作用 。医生可以利用患者的 CT 扫描数据,通过 3D 打印制作出与患者颌骨结构完全一致的模型,在手术前进行模拟操作,制定更加精准的手术方案,从而显著提高手术的成功率 。据报道,新疆喀什地区第二人民医院口腔诊疗中心 - 口腔颌面外科就成功运用 3D 打印技术,为颅颌面陈旧性骨折患者实施了精准修复手术,有效解决了颌骨畸形和咬合错乱的难题 ,极大地改善了患者的生活质量 。此外,3D 打印在药物研发领域也有应用,能够制造出具有特定形状和结构的药物载体,实现药物的精准释放,提高治疗效果 。

航空航天领域对零部件的性能和质量要求极高,3D 打印技术的出现为该领域带来了革命性的变化 。航空航天部件通常需要具备复杂的形状和高精度的尺寸,以满足其在极端环境下的工作需求 。3D 打印技术能够通过一体化成形工艺,制造出传统制造方法难以实现的复杂结构零部件,有效减轻部件重量,提高航空航天器的性能 。例如,汉邦激光的增材制造技术在航空航天领域的应用中,成功实现了冲击转轮、混流罩等关键部件的一体化成形 。冲击转轮形状复杂、易变形,且对叶形和尺寸精度要求极高,传统制造工艺在生产过程中面临诸多挑战 。而增材制造技术通过逐层累积材料的方式,精确构建出冲击转轮的复杂结构,不仅有效缩减了生产工序,还实现了显著的轻量化效果 ,为航空航天器的轻量化设计提供了重要支持 。混流罩内部集成了 15 片具有复杂曲面和薄壁特性的叶片,传统的分体制造和焊接组装方式存在潜在风险,如变形、裂纹等 。金属增材制造工艺实现了混流罩的一体化打印,不仅缩短了制造周期,降低了对大量专业人员的依赖,还确保了每一个叶片的精度和整体结构的一致性,显著提升了混流罩的整体质量和可靠性 。此外,3D 打印技术还可以快速制造出小批量的零部件,满足航空航天领域对零部件快速迭代和定制化的需求 ,加快产品的研发进程 。

在建筑领域,3D 打印技术正在改变传统的建筑方式 。传统建筑施工方法通常依赖大量的手工劳动和复杂的机械操作,不仅耗时耗力,而且在处理复杂形状和结构时存在限制 。3D 打印技术通过逐层堆积材料的方式构建建筑结构,能够快速、精确地制造复杂形状的建筑部件,无需传统模具,大大缩短了生产周期和降低了成本 。同时,3D 打印还可以实现传统建筑方法难以完成的内部结构设计,为建筑的轻量化和性能优化提供了新的可能性 。比如,位于莫斯科州斯图皮诺的 Apis Cor 3D 打印房屋,在 24 小时内就在现场完成打印 ,这是俄罗斯建筑业首次整体打印房屋 。该房屋建筑面积为 38 平方米,在 5°C 的温度下,借助保护罩保持所需温度,使用混凝土混合物的墨水进行打印 ,展示了 3D 打印在建筑领域的高效性和可行性 。又比如我国河北武家庄的农宅,从墙体、屋顶再到院落,全部采用 3D 打印混凝土材料,通过机械臂完成施工 。这座 106 平方米的房子,包含起居室、卧室、厨房和厕所,其外墙采用编织纹理作为装饰,与结构墙体一体化打印,并灌注保温材料,形成一体化外墙体系 。整个打印过程仅需两人在移动平台上操作按钮即可完成,极大地简化了混凝土 3D 打印的工艺,减少了人力投入 。此外,3D 打印技术还可以用于制作建筑模型、进行风洞试验和效果展示等,为建筑设计和施工提供了更多的便利和创新空间 。

汽车制造行业也开始广泛应用 3D 打印技术 。在汽车核心部件制造领域,金属增材制造正带来革命性突破 。以铝合金电驱壳体为例,3D 打印技术成功替代传统多零件焊接拼装工艺,实现一体化成型制造 。这不仅使壳体重量显著降低 20%,提升了电动汽车的续航里程,还通过减少 50% 的机加工与装配工序,大幅简化了工艺流程,提高了材料利用率,降低了原材料加工损耗 。在中小批量生产或技术研发验证阶段,金属 3D 打印规避了传统压铸模具制造数十万甚至上百万的研发投入,同时研制周期缩减至 80% 以上,经济性优势凸显 。在汽车内饰设计中,3D 打印技术同样发挥着重要作用 。它能够实现复杂形状设计,支持高度个性化定制,从仪表盘到座椅、变速杆等部件均可通过这一技术进行创新设计 。例如,Alpine 品牌电动车中的 3D 打印零件使用了 Arkema 开发的生物基弹性体 Pebax® Rnew®,并采用透明涂层,呈现出冰块般的外观,展示了设计、技术与环保理念的结合 。福特 Maverick 采用了多种 3D 打印部件,如运动座椅的可更换定制垫片,可根据驾驶员的体型和喜好调整,不影响安全性与舒适性 。此外,3D 打印技术还可以用于制造汽车模具,注塑 / 压铸模具内置的随形冷却流道是传统工艺难以突破的技术难点,却是 3D 打印的强项 。随形水路能使模具镶件温度更快速且稳定地下降,冷却周期甚至可缩短 50% 以上,零件一次合格率提升至 99% 以上 ,同时还能减少模具开裂与变形,延长模具寿命,降低维修成本与停产风险 。

在教育领域,3D 打印为教学带来了全新的体验和方式 。它可以将抽象的知识转化为具体的实物模型,帮助学生更好地理解复杂的概念和原理 。例如,在科学教育中,学生可以通过 3D 打印机打印出各种物理模型,如化学反应模型、机械结构模型、生物组织模型等,直接观察和操作这些模型,有助于加深对科学概念的理解 。在工程与建筑教学中,学生可以使用 3D 打印技术制作原型和测试设计方案,培养实践能力和创新思维 。此外,3D 打印还可以用于制作个性化的教学工具和学习材料,满足不同学生的学习需求 。一些学校利用 3D 打印技术为有特殊需求的学生制作辅助器具,帮助他们更好地学习和生活 。在期间,3D 打印技术在远程教育中也发挥了重要作用,通过构建虚拟实验室,让学生在没有实体设备的情况下进行实验操作,实现了教育资源的共享和远程教学的物理空间拓展 。

3D 打印的未来蓝图

展望未来,3D 打印技术有望在多个维度实现重大突破,其应用领域也将得到更为广泛的拓展 。

在材料创新方面,新的 3D 打印材料将不断涌现,除了现有的塑料、金属、陶瓷、生物材料等,更多具有特殊性能的材料,如智能材料、超导材料等,也可能被应用于 3D 打印 。这些材料能够根据外界环境的变化,如温度、压力、光照等,自动调整自身的性能和形状 。想象一下,未来的汽车零部件可以根据行驶过程中的不同路况和温度,自动改变自身的硬度和韧性,从而提高汽车的性能和安全性 。智能材料的应用还可能使 3D 打印产品具有自修复能力,当产品出现微小损伤时,能够自动进行修复,延长产品的使用寿命 。多材料打印技术也将取得显著进展,未来的 3D 打印机或许能够在同一打印过程中使用多种不同材料,一次性打印出具有复杂功能的产品 。例如,制造一部手机时,打印机可以同时打印出金属的框架、塑料的外壳、电子元件的线路板等,大大简化了生产流程,提高了生产效率 。

自动化与智能化将是 3D 打印技术发展的重要方向 。未来的 3D 打印设备可能具备更高的自动化程度,能够自动完成从模型设计到打印后处理的全过程 。通过引入人工智能和机器学习技术,3D 打印机将能够根据打印任务的要求,自动优化打印参数,提高打印质量和效率 。比如,在打印一个复杂的机械零件时,打印机可以通过对大量历史数据的学习,自动调整打印速度、温度、填充率等参数,确保打印出的零件精度和强度达到最佳 。智能化的 3D 打印机还能够实时监测打印过程中的各种参数,如材料的挤出量、喷头的温度等,一旦发现异常情况,能够及时进行调整或发出警报,避免打印失败 。此外,3D 打印与物联网的结合也将更加紧密,实现远程监控和控制 。用户可以通过手机、电脑等设备,随时随地监控打印机的工作状态,发送打印任务,甚至对打印机进行远程维护 。

可持续发展是当今社会的重要主题,3D 打印技术在这方面也将发挥更大的作用 。随着环保意识的不断提高,可回收和可生物降解材料在 3D 打印中的应用将越来越广泛 。这些材料在使用后可以被回收再利用,或者在自然环境中自行降解,减少对环境的污染 。例如,一些生物基材料可以用于 3D 打印食品包装、一次性餐具等,使用后能够在短时间内自然分解 。3D 打印技术还可以通过优化设计,减少材料的使用量,实现资源的高效利用 。通过打印中空结构、点阵结构等轻量化设计的产品,在保证产品性能的前提下,大大降低了材料的消耗 。

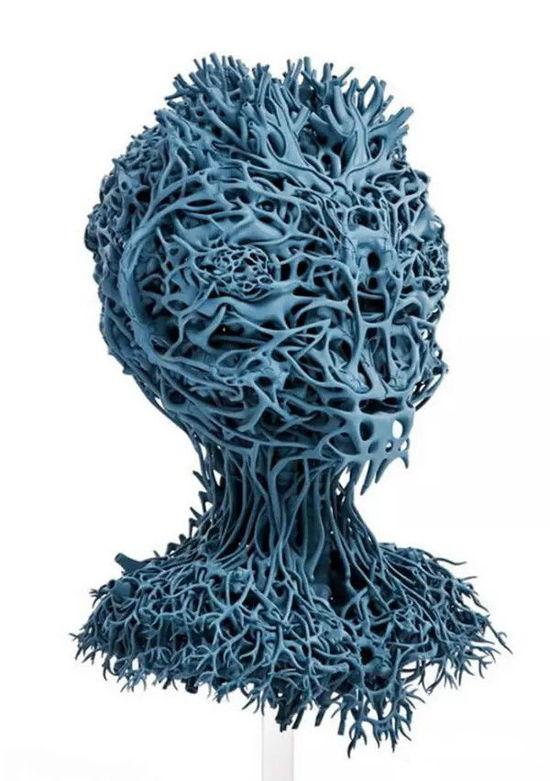

在未来,3D 打印技术还将在更多领域展现其独特的魅力 。在食品领域,3D 打印有望实现个性化食品的定制 。根据个人的口味偏好、营养需求、健康状况等因素,3D 打印机可以打印出形状、口感、营养成分都符合个人需求的食品 。比如,为糖尿病患者打印低糖、高纤维的食品,为运动员打印富含蛋白质和能量的食品 。3D 打印还可以用于制作造型独特、创意十足的食品,为人们带来全新的饮食体验 。在深空探测领域,3D 打印技术可以利用地外星球的资源,如月球和火星上的土壤、岩石等,打印出所需的设备和建筑材料 。这将大大减少从地球运输物资的成本和难度,为人类在太空中的长期生存和发展提供可能 。例如,在月球基地的建设中,3D 打印机可以利用月球土壤打印出居住舱、防护墙等设施 。在艺术和文化领域,3D 打印为艺术家和设计师提供了更多的创作可能性,能够将他们的创意以更加独特和立体的方式呈现出来 。

结语:科技浪潮中的 3D 打印

3D 打印技术,这一从实验室走向各行业的创新力量,正在深刻地改变着我们的生产和生活方式 。它打破了传统制造的束缚,以其独特的逐层堆积原理,实现了从虚拟数字模型到三维实体的神奇转化 。从医疗领域为患者定制精准的假肢、手术模型,到航空航天行业制造复杂高性能的零部件;从建筑行业快速构建个性化的建筑结构,到汽车制造领域实现零部件的轻量化与定制化生产;从教育领域激发学生的创新思维,到未来可能在食品、深空探测等更多领域的拓展 ,3D 打印技术展现出了无限的潜力和广阔的应用前景 。

随着材料创新、自动化与智能化的发展,以及对可持续发展的贡献,3D 打印技术将在未来的科技浪潮中扮演愈发重要的角色 。它不仅会推动各行业的技术升级和创新发展,还可能催生新的产业和商业模式 。作为科技发展的见证者和参与者,我们应持续关注 3D 打印技术的动态,积极探索其更多的应用可能性 。相信在不久的将来,3D 打印技术将为我们创造出更多超乎想象的奇迹,让我们共同期待这个充满创新与变革的未来 。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。