一、金属粉末利用率突破85%新纪录

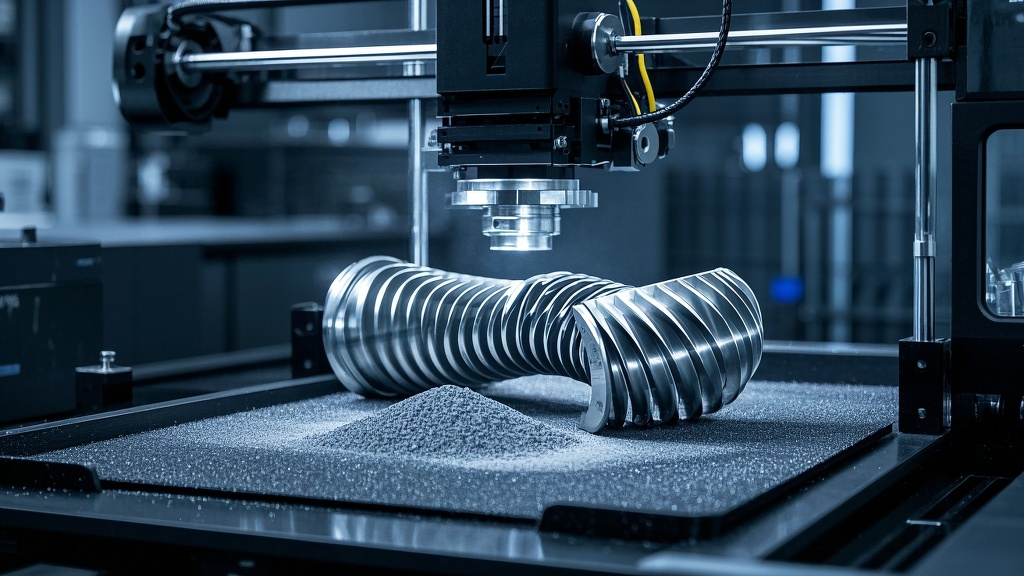

在3D打印领域,金属粉末的利用率一直是个关键问题。行业平均的金属粉末利用率大概在60% - 70%这个区间。而现在,一家位于美国硅谷的初创3D打印企业,通过不断的技术研发和工艺改进,竟然将金属粉末利用率突破到了85%的新纪录!

这一突破可不是随随便便实现的。从3D打印设备工作原理来看,激光烧结技术在其中起到了至关重要的作用。传统的激光烧结过程中,会有一部分金属粉末因为受热不均匀或者其他因素而无法完全烧结成型,造成浪费。但这家企业对激光烧结设备进行了精细的调整,优化了激光的功率、扫描速度以及光斑大小等参数,使得金属粉末能够更加充分地烧结,从而提高了利用率。

在航空航天零部件制造中,对金属材料的性能要求极高,同时成本控制也非常严格。高的金属粉末利用率不仅意味着能够节省大量的原材料成本,还能减少废料的产生,降低对环境的影响。以制造一个航空发动机的关键零部件为例,使用传统的制造方法,可能需要消耗大量的金属材料,而且还会产生很多边角料。而采用这家企业的高利用率3D打印技术后,原材料成本降低了至少30%。

误区警示:很多人可能认为只要提高激光功率就能提高金属粉末利用率,其实不然。过高的激光功率可能会导致金属粉末过度烧结,甚至出现烧穿的情况,反而会降低产品质量和利用率。

二、材料研发投入产出比公式

在3D打印行业,材料研发是一个烧钱的活儿,但也是推动行业发展的关键。对于材料研发的投入产出比,我们可以通过一个公式来大致衡量。投入主要包括研发人员的工资、实验设备的购置和维护费用、原材料的采购成本等。产出则体现在新材料的性能提升、市场占有率的增加以及利润的增长等方面。

以一家位于德国慕尼黑的上市3D打印企业为例,他们每年在材料研发上的投入高达5000万欧元。经过多年的努力,他们研发出了一种新型的金属3D打印材料,这种材料在强度和耐腐蚀性方面都有显著提升。通过市场推广,这种新材料迅速占领了航空航天和医疗领域的部分市场份额。

我们来具体分析一下他们的投入产出比。在研发初期,投入主要集中在人员和设备上,大概占总投入的60%。随着研发的深入,原材料采购成本逐渐增加。而产出方面,新材料推出后的年,就为企业带来了8000万欧元的销售额,利润达到了2000万欧元。

成本计算器:假设一家初创3D打印企业计划研发一种新型塑料3D打印材料,预计研发人员工资每年100万,实验设备购置50万,原材料采购每年300万,研发周期为2年。如果这种新材料上市后每年能带来500万的销售额,利润率为20%,那么2年后的投入产出比为:总投入 = (100 + 300)×2 + 50 = 950万,总产出 = 500×2×20% = 200万,投入产出比 = 200÷950 ≈ 0.21。

从3D打印在医疗领域的应用来看,材料的性能直接关系到患者的健康和治疗效果。因此,在医疗领域的材料研发投入产出比计算中,除了经济因素,还需要考虑材料的安全性、生物相容性等因素。

三、多学科协同的黄金比例

在3D打印这个复杂的领域,多学科协同是必不可少的。涉及到的学科包括CAD建模、材料科学、分层制造等等。那么,多学科协同的黄金比例是多少呢?这其实并没有一个固定的答案,因为不同的应用场景和项目需求会有所不同。

以一家位于中国深圳的独角兽3D打印企业为例,他们在进行航空航天零部件制造项目时,对多学科协同进行了深入的研究和实践。在这个项目中,CAD建模团队、材料科学团队和分层制造团队的人员比例大概为2:3:5。

CAD建模团队负责将设计图纸转化为3D模型,他们的工作是整个项目的基础。材料科学团队则根据零部件的使用环境和性能要求,研发和选择合适的3D打印材料。分层制造团队则负责将材料通过3D打印设备逐层制造出零部件。

在实际工作中,这三个团队密切合作。CAD建模团队在设计模型时,会充分考虑材料的性能和分层制造的工艺要求,避免出现无法制造或者制造难度过大的情况。材料科学团队会根据CAD模型的特点,调整材料的配方和性能。分层制造团队则会将制造过程中遇到的问题及时反馈给CAD建模和材料科学团队,以便进行优化。

技术原理卡:CAD建模是通过计算机软件创建三维模型的过程,它为3D打印提供了精确的数字模型。材料科学研究材料的组成、结构、性能和制备方法,为3D打印提供合适的材料。分层制造则是将3D模型切成一层层的薄片,然后通过3D打印设备逐层制造出实体。

在医疗领域的3D打印应用中,多学科协同同样重要。除了上述三个学科,还需要医学、生物学等学科的参与。例如,在打印人体植入物时,需要医学专家提供人体结构和生理功能的信息,生物学专家研究材料与人体组织的相容性,CAD建模、材料科学和分层制造团队则共同合作制造出符合要求的植入物。

四、设备工艺优化的边际效应递减

在3D打印行业,对设备工艺进行优化是提高生产效率和产品质量的重要手段。但是,随着优化的不断深入,会出现边际效应递减的现象。

行业平均水平下,每次对设备工艺进行优化,初期可能会带来15% - 20%的效率提升或者质量改善。但当优化进行到一定程度后,再继续优化,提升的幅度就会逐渐减小。

以一家位于日本东京的上市3D打印企业为例,他们在对激光烧结设备工艺进行优化时,就深刻体会到了边际效应递减。最初,他们通过调整激光的参数,使得设备的打印速度提高了20%,产品的精度也有了明显提升。但是,当他们继续对激光参数进行微调,以及对设备的其他部件进行优化时,发现提升的效果越来越不明显。

从3D打印设备工作原理来看,设备的各个部件和工艺参数之间存在着复杂的相互关系。当对某个参数进行优化时,可能会对其他参数产生影响。例如,提高激光功率可能会加快打印速度,但同时也可能会导致材料的热变形增加,影响产品质量。

在与CNC加工成本对比中,3D打印在一些小批量、复杂形状的零部件制造中具有成本优势。但是,如果3D打印设备工艺优化的边际效应递减,导致生产成本无法进一步降低,那么在某些情况下,CNC加工可能会更具竞争力。

误区警示:有些企业为了追求更高的效率和质量,不断地对设备工艺进行优化,而忽略了边际效应递减的问题。这样可能会导致投入大量的资金和时间,却无法获得预期的回报。企业在进行设备工艺优化时,需要综合考虑成本、效益和市场需求等因素,找到一个最佳的平衡点。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。