一、材料损耗的隐藏公式

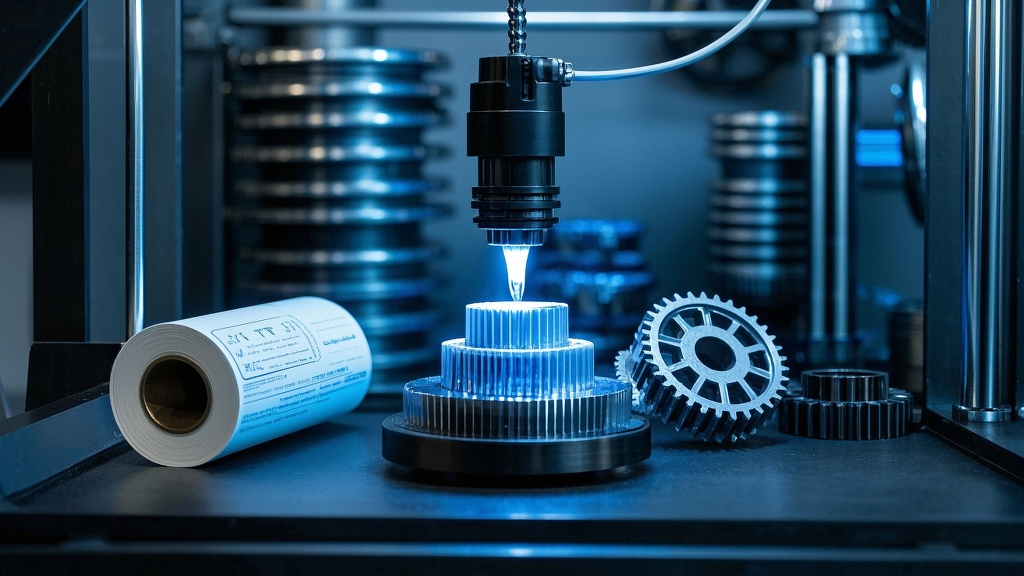

在工业3D打印机的使用中,材料损耗往往是一个容易被忽视但又至关重要的问题。以航空航天零件制造为例,采用熔融沉积技术进行生产时,材料损耗并非简单的数字。

行业平均的材料损耗率在10% - 20%这个区间。然而,实际情况可能会因为多种因素而波动。比如,3D建模的精度直接影响材料损耗。如果建模过程中出现误差,导致模型需要反复修改和打印,材料损耗就会大幅增加,可能会比基准值高出15% - 30%。

一家位于美国硅谷的初创航空航天公司,在使用工业3D打印机制造小型航空零件时,最初由于3D建模团队经验不足,建模误差较大。他们原本预计生产100个零件,材料损耗控制在15%左右,但实际损耗率达到了25%。这不仅增加了材料成本,还延误了生产周期。

误区警示:很多企业认为只要打印机精度高,材料损耗就可以忽略不计。实际上,3D建模、打印参数设置等多个环节都会影响材料损耗。

二、设备精度的成本倍增效应

设备精度对于工业3D打印机来说至关重要,尤其是在航空航天零件制造这种高精度要求的领域。工业3D打印机的精度直接关系到产品质量和成本。

一般来说,工业3D打印机的精度在0.1 - 0.3毫米之间。但如果要制造航空航天领域的关键零件,对精度的要求可能会更高,达到0.05 - 0.1毫米。精度每提高一个等级,设备成本可能会增加20% - 50%。

以熔融沉积技术为例,为了提高精度,需要更先进的喷头、更稳定的运动系统以及更精确的控制系统。这些都需要额外的成本投入。一家位于德国慕尼黑的上市航空航天企业,为了满足某新型航空发动机零件的高精度要求,采购了一台高精度工业3D打印机。这台打印机的价格比普通工业3D打印机高出了30%,而且后续的维护成本也相应增加。

成本计算器:假设普通工业3D打印机价格为100万元,精度提高一个等级后价格增加30%,即130万元。每年的维护成本从5万元增加到8万元。如果每年生产1000个零件,每个零件的成本将增加多少?

三、后处理工序的预算黑洞

后处理工序在工业3D打印机制造过程中是一个容易被低估的成本环节。在航空航天零件制造中,后处理工序尤为重要。

常见的后处理工序包括打磨、抛光、热处理等。这些工序不仅需要额外的设备和人力投入,还会消耗大量的时间。以层叠制造技术为例,打印完成后的零件表面往往比较粗糙,需要进行精细的打磨和抛光。这一过程可能会消耗零件总成本的15% - 30%。

一家位于中国上海的独角兽航空航天企业,在生产一批航空航天结构件时,由于对后处理工序的预算不足,导致项目成本超支。原本预计后处理成本占总成本的20%,但实际达到了35%。这主要是因为他们选择的后处理工艺较为复杂,需要多次打磨和抛光,而且对表面质量的要求非常高。

技术原理卡:后处理工序的目的是提高零件的表面质量、力学性能和尺寸精度。不同的材料和打印技术需要不同的后处理工艺。

四、批量生产的边际效益陷阱

在工业3D打印机的应用中,很多企业认为批量生产可以降低成本,实现边际效益递增。但实际上,在航空航天零件制造领域,批量生产可能会陷入边际效益陷阱。

以熔融沉积技术制造航空航天零件为例,当生产数量较少时,每个零件的成本较高,主要是因为设备折旧、材料损耗等固定成本分摊到每个零件上的比例较大。随着生产数量的增加,每个零件的成本会逐渐降低。然而,当生产数量达到一定规模后,由于设备的产能限制、材料供应问题以及后处理工序的复杂性,成本可能会再次上升。

行业数据显示,当生产数量在100 - 500个之间时,每个零件的成本会随着数量的增加而降低,平均降幅在10% - 20%。但当生产数量超过500个时,成本可能会上升5% - 15%。

一家位于法国图卢兹的上市航空航天企业,在生产某型号航空发动机叶片时,最初计划生产800个。但在生产过程中发现,随着生产数量的增加,设备故障率上升,材料供应也出现了问题,导致每个零件的成本比预期高出了10%。

误区警示:企业在决定批量生产时,不能仅仅考虑数量对成本的影响,还需要综合考虑设备产能、材料供应、后处理能力等多个因素。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。