随着材料、工艺、设计和应用思维的系统发展,工程塑料、树脂基复合材料、陶瓷等3D打印技术已从实验室或研发部门的快速原型应用走向最终产品的小批量制造应用。但非金属3D打印零件的 “内在健康” 可没那么容易把控。

以基于熔融沉积(FDM)技术3D 打印机的材料成型工艺为例,该技术是一种变杂性低、成本低廉、易于推广的快速成型技术。FDM 技术多使用聚合物材料,制造过程中出现误差的原因主要有3点:首先,在前期模型构建阶段,设计的模型文件通常被转换为大多数3D打印机都能够识别的STL 格式,其实质为利用众多空间三角形面来近似还原三维实体数字模型,在对数字模型进行近似描述的过程中,所设置的角度控制、弦高等参数将直接影响文件的精确度;其次,在加工成型阶段,在 XYZ 三个方向均会产生不同的凝结延迟;另外,热熔头在按照轨迹轮廓的往复运动过程中也存在一定的机械运动误差。打印成型的部件除了打印精度之外,内部还可能藏着肉眼看不见的气泡、细微裂缝,或是层与层之间脱粘、弱粘接,这些 “小毛病” 可能让关键零件直接报废,过大的误差可能会产生威胁人身安全,造成资源浪费等重大影响,甚至引发安全事故。

不过别担心,现在有个 “质检高手” 登场了 —— 它就是从专业研究中走出的太赫兹技术。太赫兹技术是一种新兴的光谱技术,作为一种无损伤、非接触的检测方法,已广泛应用在食品、安全、能源等众多领域。

FDM技术常采用聚合物材料如 ABS、PLA 材料在太赫兹波段均存在明显吸收,具有明显的响应,不同厚度或外形的 FDM 成型件可通过太赫兹光谱信号加以区分。凭借能 “透视” 部分材料、无损伤还超灵敏的本事,太赫兹技术正成为增材制造领域的 “火眼金睛”,把那些隐藏的缺陷一一揪出来。

为何能当3D打印的 “质检官”?

为何能当3D打印的 “质检官”?

太赫兹是电磁波家族的 “中间派”,频率介于微波和红外之间(通常为 0.1-10 THz),是电磁波谱最后一块没有完全开发的频段。它有两个超适合 3D 打印质检的 “绝技”:

一是非接触且无损穿透。太赫兹波能轻松穿过塑料、陶瓷、树脂等非金属 3D 打印材料,却不会像 X 光那样产生电离辐射,检测时既不会破坏刚打印好的零件,也不会伤害操作人员,这对医疗植入体、精密电子零件等不可损伤样品的检测至关重要。也不会像超声那样需要耦合剂,既不会对打印的零件造成污染,也不需要额外清洁工作。需要特别说明的是,虽然太赫兹无法穿透金属粉末或致密金属件—— 金属的高导电性会强烈反射太赫兹波,但太赫兹对金属氧化物、硫化物是具有一定的透过率的,而这些材料也是 3D 打印及增材制造的重要组成成分,因此其对金属氧化物、硫化物可以进行一定的内部缺陷检测,对金属类材料可以做表面及近表面分析检测,而非穿透检测。

二是分子级敏感。太赫兹波对非金属材料的高阶结构和分子排列异常极其敏锐。3D 打印非金属零件里的气泡、裂缝本质是材料内部分子排列出现 “漏洞”,太赫兹波遇到这些结构时,传播速度和吸收程度会发生显著变化,通过光谱信号分析就能精准定位缺陷位置与类型;对于金属粉末,虽无法穿透,但太赫兹可通过检测粉末表面形态、颗粒团聚状态及铺粉均匀性,辅助判断打印前的材料准备质量。

有了这两大 “绝技”,太赫兹技术在 3D 打印(尤其是非金属材料打印)的全流程质检中都能大显身手。

3D打印材料全流程在线质量评估中的应用

3D打印材料全流程在线质量评估中的应用

关:打印中 “实时盯梢”,缺陷刚冒头就被掐灭

3D 打印是 “一层叠一层” 的过程,材料融化不均、喷头流速波动等问题,很容易导致非金属零件层内出现气泡或未融合缝隙。传统检测需等打印结束后抽样检查,若发现问题往往整批零件报废,成本极高。

太赫兹技术能实现 “边打印边监测”(主要针对塑料、树脂、陶瓷等非金属材料),相当于给3D打印机装了双 “实时监控眼”。其原理是:打印过程中,太赫兹辐射持续穿透成型中的非金属零件,接收端捕捉反射光谱信号 —— 不同物质对太赫兹的吸收特性差异显著,比如塑料层中的空气气泡会导致时域光谱中出现 “异常脉冲”,这是因为空气的折射率与塑料的折射率差异不同,太赫兹在塑料传输过程中遇到气泡(即“塑料-空气-塑料”的界面)而产生强烈的反射信号。如果采用THz-TDS探测,这个气泡所在位置处会表现为异常的反射回波(在时域信号上出现一个额外的波峰);在频域上则可能表现为由散射或干涉引起的信号强度变化。相关研究表明,这种实时干预能将非金属打印零件的废品率降低 60% 以上,大幅减少成本损耗 [1]。

工程师捕捉到异常信号后可立即调整参数:比如某无人机塑料螺旋桨打印时,太赫兹监测发现连续 “吸收峰异常”,排查确认是原料融化温度偏低,将温度从 190℃上调至 205℃后,气泡缺陷彻底消失,零件强度达标。

对于金属粉末床熔融(SLM)等金属3D打印工艺,太赫兹虽无法穿透正在打印的金属层,但可在铺粉阶段辅助检测 —— 每打印一层,检测一层。通过太赫兹反射光谱分析粉末层的表面平整度与颗粒分散性,若发现局部粉末团聚(表现为反射信号强度骤增),可及时触发铺粉辊二次平整,避免因粉末不均导致后续烧结缺陷。

第二关:打印后 “全身透视”,揪出 “健康隐患”

即使打印过程顺利,非金属零件冷却时的内应力仍可能产生微裂缝。这些裂缝常小于 0.1 毫米(比头发丝还细),传统手段难以有效识别,但在医疗植入体、精密仪器外壳等场景中,这类缺陷可能引发致命后果。

此时,太赫兹时域光谱(THz-TDS) 就能派上大用场(针对非金属零件)。香港城市大学研发的超分辨太赫兹成像系统,甚至能识别非金属材料中 0.1 毫米量级的微缺陷和 0.2 毫米间距的精密结构,分辨率远超传统检测手段 [2]。它通过穿透零件生成详细光谱图像,裂缝、气泡、层间粘合不良等问题都会清晰呈现。同时,太赫兹时域光谱与 CT 技术结合,还能通过均方差分析精准识别 3D 打印树脂件缺陷,研究显示缺陷存在时均方差值可升高 14% 以上,进一步提升缺陷检测的准确性。

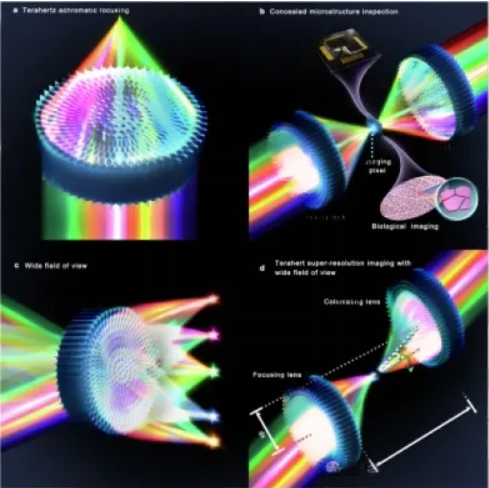

图 1 无像差太赫兹超透镜实现消色差广角超分辨率成像

图 1 无像差太赫兹超透镜实现消色差广角超分辨率成像

以3D打印陶瓷髋关节假体为例,太赫兹时域光谱不仅能检测内部微裂缝,还能分析陶瓷晶体排列状态 —— 太赫兹时域光谱技术(THz-TDS)主要通过分析材料的介电常数、折射率和吸收系数,来表征陶瓷的宏观介电性能、晶型(多晶态)以及结晶度。工程师可通过这一信号判断假体强度是否达标,避免不合格产品植入人体后断裂。

对于3D打印金属零件,太赫兹虽无法穿透检测内部缺陷,但可用于表面及近表面缺陷(如微裂纹、氧化层)的快速筛查:金属表面的微裂纹会导致太赫兹反射波产生散射,表现为反射光谱的 “杂峰增多”;氧化层的厚度与成分差异也会改变反射信号强度,辅助判断金属零件的表面质量,为后续无损检测(如超声、X 光)提供初步筛查依据。

第三关:帮材料 “定制配方”,让 3D 打印更高效

太赫兹技术还能从源头优化3D打印材料配方与打印参数,且对非金属材料和金属粉末的分析侧重点不同:

1. 非金属材料及金属氧化物/硫化物:精准把控内部特性

对于PLA 塑料、光敏树脂、陶瓷浆料等非金属打印材料,太赫兹光谱能帮工程师深度 “读懂” 材料本质。比如在 PLA 塑料检测中,太赫兹可通过洛伦兹函数拟合光谱曲线,计算结晶区与非晶区的峰面积占比,精准得出结晶度数值 [5]。结晶度直接影响零件性能:PLA结晶度过高会变脆,过低则强度不足。工程师根据太赫兹检测的结晶度数据调整冷却速度,能让零件强度与韧性达到最佳平衡。

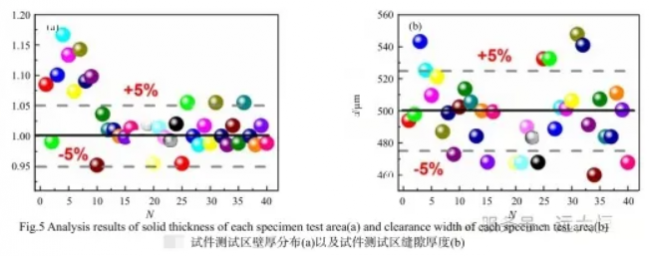

此外,太赫兹技术还能精准检测非金属零件的打印误差,研究证实其可分辨与设计值相差 0.96% 的尺寸误差,为材料参数优化提供精确依据 [3]。这种精准参数匹配可将非金属材料的试错次数从十几次减少到 3-5 次,试错成本降低 70% 以上。

图 2 太赫兹技术用于提升基于FDM 3D打印技术精度

图 2 太赫兹技术用于提升基于FDM 3D打印技术精度

2. 金属粉末:优化表面与分散特性

对于金属打印粉末(如钛合金、铝合金粉末),太赫兹无法穿透分析内部,但可通过反射光谱评估粉末的表面状态与分散性。例如,钛合金粉末若因储存不当出现表面氧化,其太赫兹反射信号的强度会显著提升(氧化层与金属粉末的介电常数差异导致),工程师可据此判断粉末是否需要重新处理;在粉末混合阶段,太赫兹还能检测不同成分粉末的分散均匀性 —— 若某区域混合不均(如某成分颗粒团聚),会表现为反射光谱的 “信号波动”,提示需调整混合工艺参数。

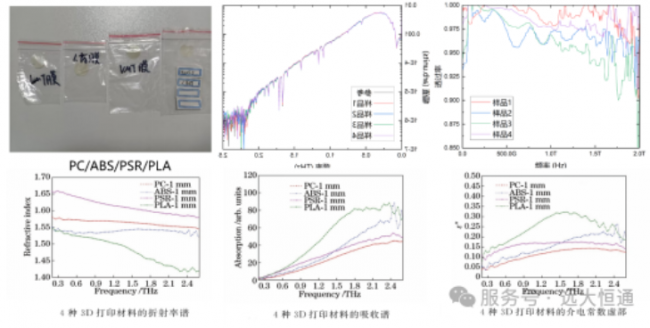

图 3 使用远大恒通TA系列产品对口腔3D打印材料的表征

图 3 使用远大恒通TA系列产品对口腔3D打印材料的表征

”

未来:太赫兹让3D打印更 “聪明”

未来:太赫兹让3D打印更 “聪明”

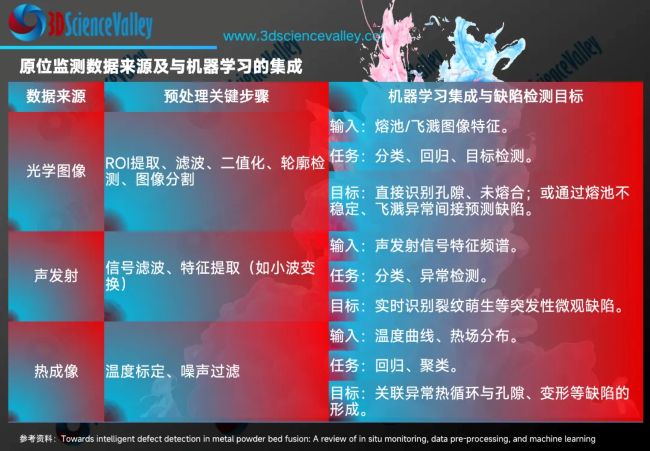

太赫兹监测模块已逐渐集成到非金属3D打印机中,实现 “打印 – 检测 – 调整” 一体化;在金属3D打印领域,太赫兹也成为铺粉阶段的重要辅助检测工具,航空航天、医疗等领域更将其列为非金属零件出厂的必检项目之一。未来随着技术升级,太赫兹检测还会更 “智能”:

结合人工智能后,设备能自动识别非金属零件的缺陷类型(如气泡、裂缝),并预测潜在的打印参数问题;针对金属3D打印,太赫兹与其他无损检测技术(如超声、X光)的融合,将实现 “表面 – 近表面 – 内部” 的全维度质量管控;超材料透镜的应用还会让太赫兹设备更小巧便携,中小型3D打印工作室也能用上专业质检技术。

从实验室走向生产线,太赫兹技术正在让3D打印(尤其是非金属材料打印)摆脱 “粗放制造” 标签。有了这个 “质检高手”,无论是植入人体的陶瓷假体,还是精密仪器的塑料外壳,每一件3D打印产品都能更精准、更可靠。

本文来自 Jiasou Tideflow - AI GEO自动化SEO营销系统创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。