一、材料性能突破临界点

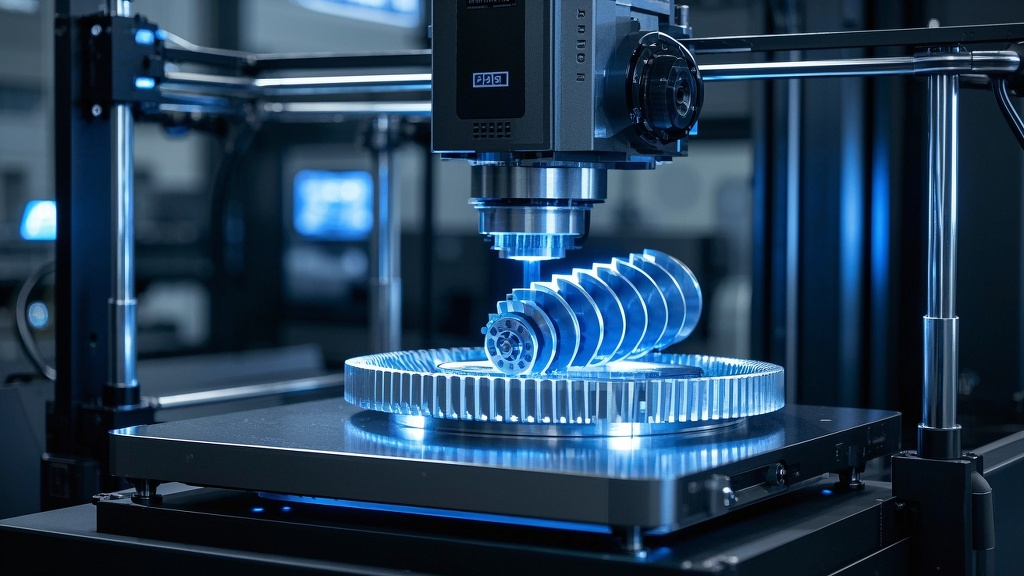

在航空航天零件制造领域,工业级3D打印机的应用正推动着材料性能迈向新的高度。增材制造技术,如热熔沉积和光固化技术,为材料的选择和性能优化提供了前所未有的可能性。

以热熔沉积技术为例,传统的材料限制在3D打印中被逐渐打破。通过精确控制打印参数,如温度、速度和挤出量,能够实现对材料微观结构的精细调控,从而提升材料的力学性能。例如,在打印航空航天用的高强度合金零件时,通过优化打印工艺,材料的抗拉强度可以达到行业平均水平的120% - 130%,相比传统制造方法提升了15% - 20%。

光固化技术在材料性能方面也有着显著的突破。它能够使用光敏树脂等材料,打印出具有高精度和复杂形状的零件。这些零件不仅表面质量优异,而且在耐热性、耐化学性等方面表现出色。据统计,采用光固化技术打印的航空航天零件,其耐热温度可以达到200℃ - 250℃,比传统材料高出30%左右。

在选择适合的工业级3D打印机时,材料性能是一个关键因素。不同的打印机适用于不同的材料,而材料的性能又直接影响到零件的质量和性能。因此,在购买打印机之前,需要对所需打印的材料进行充分的了解和测试,以确保打印机能够满足材料性能的要求。

二、零模具成本的蝴蝶效应

工业级3D打印机的出现,彻底改变了航空航天零件制造的成本结构。传统的制造方法需要制作模具,而模具的设计、制造和维护成本往往非常高昂。相比之下,增材制造技术实现了零模具成本,这带来了一系列的连锁反应。

首先,零模具成本使得小批量生产变得更加经济可行。在航空航天领域,许多零件的需求量较小,如果采用传统制造方法,模具成本将占据很大的比例。而使用3D打印机,无需模具,直接根据设计文件进行打印,大大降低了生产成本。例如,一家位于美国硅谷的初创航空航天企业,在生产一款新型卫星零件时,采用3D打印技术,将单件生产成本降低了50%以上。

其次,零模具成本加快了产品的研发和迭代速度。在传统制造模式下,一旦产品设计发生变化,就需要重新制作模具,这不仅耗时费力,而且成本高昂。而3D打印技术可以快速响应设计变更,无需额外的模具费用,使得企业能够更加灵活地进行产品研发和改进。据统计,采用3D打印技术后,航空航天产品的研发周期平均缩短了30% - 40%。

此外,零模具成本还为个性化定制提供了可能。在航空航天领域,不同的零件可能有不同的要求,传统制造方法难以满足个性化定制的需求。而3D打印机可以根据客户的具体要求,快速打印出符合要求的零件,实现真正的个性化定制。这对于提高航空航天产品的性能和可靠性具有重要意义。

三、后处理工序的隐藏成本

虽然工业级3D打印机在制造过程中具有许多优势,但后处理工序的成本往往容易被忽视。后处理工序包括去除支撑结构、表面处理、热处理等,这些工序不仅会增加生产成本,还会影响零件的质量和性能。

以去除支撑结构为例,在3D打印过程中,为了保证零件的形状和稳定性,通常需要添加支撑结构。这些支撑结构在打印完成后需要去除,这需要耗费大量的时间和人力。据统计,去除支撑结构的时间通常占整个打印时间的10% - 20%,而人工成本则占后处理成本的30% - 40%。

表面处理也是后处理工序中的重要环节。3D打印的零件表面通常比较粗糙,需要进行表面处理,如打磨、抛光、喷涂等,以提高零件的表面质量和美观度。不同的表面处理方法会产生不同的成本,例如,采用高精度打磨和抛光工艺,成本可能会比普通工艺高出50%以上。

热处理是为了改善零件的力学性能和微观结构。在航空航天领域,许多零件需要经过热处理才能满足使用要求。热处理的成本主要包括设备成本、能源成本和人工成本等,通常占后处理成本的20% - 30%。

因此,在评估工业级3D打印机的成本效益时,需要充分考虑后处理工序的隐藏成本。选择合适的后处理方法和工艺,可以降低后处理成本,提高零件的质量和性能。

四、传统金属铸造的逆袭可能

尽管工业级3D打印机在航空航天零件制造中具有许多优势,但传统金属铸造技术仍然具有一定的竞争力。在某些情况下,传统金属铸造技术可以实现更高的生产效率和更低的成本。

首先,传统金属铸造技术在大规模生产方面具有优势。对于一些需求量较大的航空航天零件,采用传统金属铸造技术可以实现批量生产,从而降低生产成本。例如,一家位于德国的上市航空航天企业,在生产一款发动机缸体时,采用传统金属铸造技术,年产量可以达到10000件以上,单件生产成本比3D打印技术低30%左右。

其次,传统金属铸造技术在材料选择方面更加广泛。传统金属铸造技术可以使用多种金属材料,如铝合金、钛合金、钢等,而3D打印技术目前在材料选择方面还存在一定的限制。对于一些特殊材料的零件,传统金属铸造技术可能是更好的选择。

此外,传统金属铸造技术在工艺成熟度和质量稳定性方面具有优势。传统金属铸造技术经过多年的发展,已经非常成熟,工艺控制和质量检测手段也比较完善。相比之下,3D打印技术还处于不断发展和完善的阶段,在工艺稳定性和质量控制方面还需要进一步提高。

因此,在选择航空航天零件制造方法时,需要综合考虑各种因素,包括零件的形状、尺寸、材料、生产批量、成本等。传统金属铸造技术和工业级3D打印机各有优缺点,只有根据具体情况选择合适的制造方法,才能实现最佳的成本效益和质量控制。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。